基于自动化机械加工生产线的堆垛总体结构设计

2024-03-27

基于对自动化物流系统背景和现状的分析对比,结合自动化机械加工生产线物流输送系统的特点和要求,设计出适用性很强的堆垛机产品,重点对堆垛机总体结构、行走系统、升降系统等组成和特点进行了详细论述。通过实际应用验证,满足自动化机械加工生产线对托盘尤其是中大型托盘及物料输送和存取的效率、精度、稳定性等方面的要求。

随着新一轮工业革命的到来,制造业正在加速转变发展方式与经济转型,自动化和智能化已成为大势所趋。目前,在航空、航天这些重要领域,产品更新换代的速度慢慢的变快,对产品质量、效率、可靠性和稳定能力的要求也慢慢变得高。工厂现有的加工能力难以满足新形势下的加工能力、供货节拍和质量发展要求。引入先进的自动化生产线模式,提升设备利用率,对于提升产能、提高质量和减少人工成本能起到事半功倍的作用。自动化加工制造首先要解决物料输送的自动化,即需要配置一套高效稳定可靠的自动化物流系统。目前在航空航天工厂建设的自动化生产线内所集成的物流系统基本以进口为主,除了价格昂贵外,售前交流、实施技术上的支持及售后服务都得不到很好的保障,受制于当前的国际形势,非常容易被“卡脖子”。国内也有很多自动化厂家和机床企业在进行自动化物流系统的研发制造,大多分布在在负载较小的桁架机械手、轨道机器人和小规格AGV等,技术很成熟且在很多民用领域大范围的应用,技术水平已接近或达到国外同种类型的产品。但对于1000kg以上托盘和产品的自动化输送系统,目前国内成熟度较低,其核心关键技术仍然掌握在国外企业手里。因此,自主开发大规格重载自动化物流系统,替代进口,显得很重要,这不仅关系到企业本身的长远发展,也对切实保障国家经济安全和国防安全具备极其重大意义。

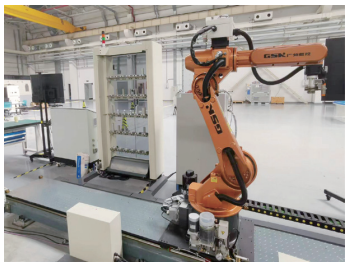

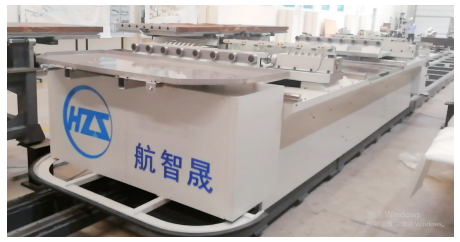

在自动化领域,托盘及工件自动搬运不但可以大大提高效率,降低人力强度和成本,还可以轻松又有效地提升产品质量及一致性。目前主流的输送工具包括AGV、RGV、桁架机械手(见图1)、轨道机器人(见图2)和堆垛机等,搬运、交换、上下料等的主要机构为气(电)动卡爪、插臂等形式。

桁架机械手和轨道机器人通常用于500kg以下托盘工件的搬运,尤其是300kg以下产品搬运优势显著,成本低,技术成熟度高,运行灵活可靠。超过300kg负载的机器人受制于本体多关节串联结构,刚性和定位精度很难得到一定效果保证,即便能够很好的满足重载运输要求,价格也很昂贵,性价比较差,因此应用较少。

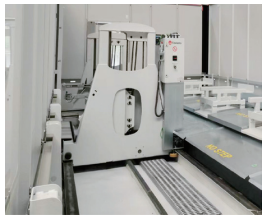

AGV输送车(见图3)拥有非常良好的柔性,只需改变控制系统软件实现运行路径的变更,空间无障碍,智能程度比较高,但其承载能力一般不高,大规格重载的AGV成本又极高,AGV的定位精度一般为±5mm, 不足以满足自动上下料对高精度定位的要求。此外AGV采用蓄电池作为动力源,需要定时进行充电,很难保证满负荷连续运行12h以上,且通信大多依靠WIFI,在许多军工企业使用受限。

RGV输送车(见图4)沿固定轨道运行,通过电动机带动减速器再通过齿轮齿条、同步带、链条等方式传动,导向传动精度高,通过电动机编码器的位置反馈进行半闭环控制,可实现±0.5mm的定位要求,能够很好的满足托盘交换机构对输送车定位准停精度的要求。通过合理的结构设计和驱动选择可满足中大托盘及工件的搬运,在重载(1000kg以上)时优势显著。但由于RGV一般不配置升降机构,只能水平进行托盘交换,因此托盘缓存库只能设计成单层,库位或站位数量有限,除了针对一些加工工时较长的钛合金飞机结构件等零件加工可满足节拍要求以外,对于大多数零件的自动化加工,库位数量都很难满足12h无人值守和生产线运行节拍要求。

大型重载堆垛机物流系统不仅仅具备RGV的几乎所有优点,而且配置了升降载货台,物料及托盘可以立体存放,空间利用率大幅度提升。通过对潜在用户及已有项目的深入分析和调研,发现堆垛机系统应用前景广泛,尤其针对发动机机匣等零件自动化加工生产线具有很强的适用性。

对于大规格重载堆垛机物流系统,技术难度大,研发投入高,目前国内成熟度较低,能够投入产线实际运行的也只有宁江、海天等少数机床企业,且只针对自家机床进行组线,不作为独立产品对外销售,适用性不强。国外能够生产重载堆垛机物流系统的厂商主要有芬兰的法斯顿(见图5)、德国的利勃海尔(见图6)等,其产品经过数十年应用验证和迭代完善,可靠性高,稳定性高,并已形成完整的产品系列,在众多领域均有较为成熟的应用。

本文研究的堆垛机大多数都用在中大型结构件机械加工生产线上托盘(含物料、工装、夹具)在各设备之间全自动转运以及工序间缓存、装卸。相较于传统仓储立体库用堆垛机具有更高的结构刚性、控制柔性、位置精度、可靠性和安全性等。堆垛机用于存储单元出入货架的搬运作业。

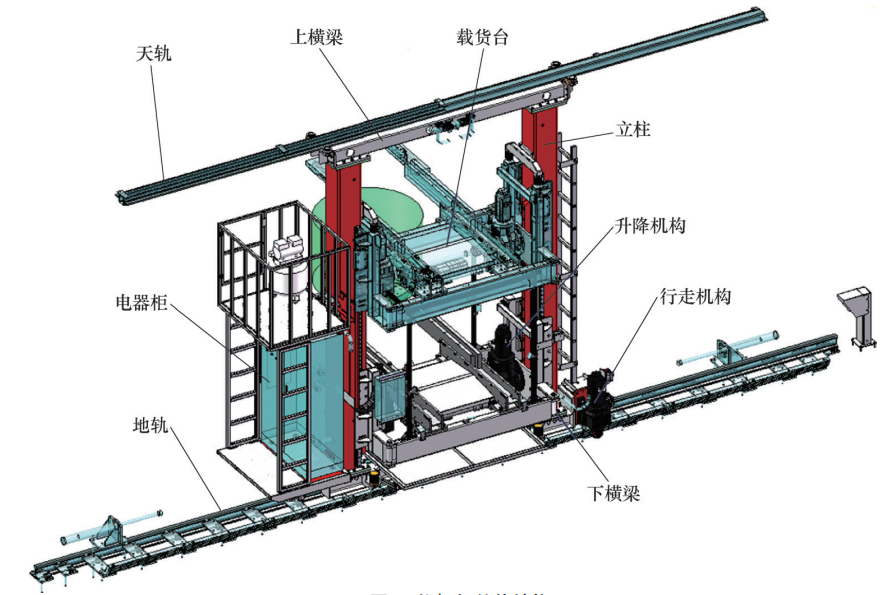

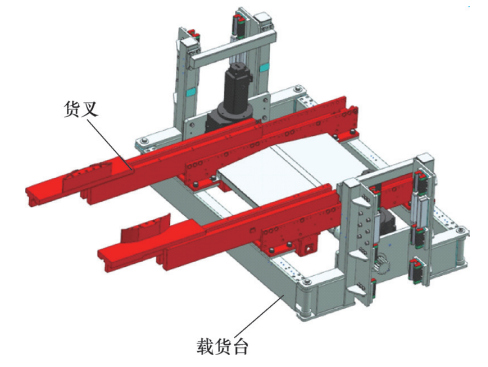

如图7所示,堆垛机主要由机架、载货台(含货叉)、行路机构、升降机构、控制管理系统、外形检测装置和安全保护设施等组成[1]。在生产线内进行机架水平直线往复、载货台垂直升降、货叉左右伸缩叉取等运动,实现托盘及物料存取和转运。

上横梁、下横梁及两侧立柱组成的矩形框架为堆垛机整体的结构,称为机架,运行于上下导轨之间。结构件采用大截面矩形钢管和钢板焊接而成,并通过焊后和粗加工后两次热时效消除应力,保证了总体的强度、刚性和稳定能力[2,3]。

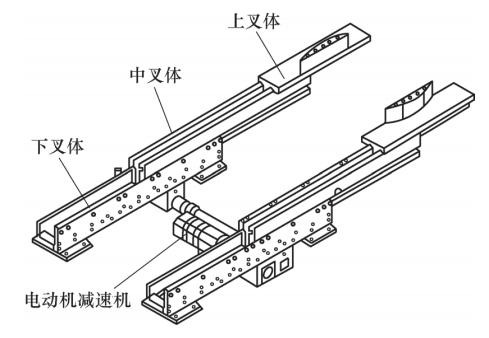

载货台用于承载托盘及物料,由载货台本体和货叉组成(见图8)。载货台沿立柱上的导轨作垂直于行走方向的运动(起重)和垂直于起重-行走平面方向的货叉左右伸缩运动。生产线内不同设备、装卸站、线边库位等由于结构特点和工作方法不一样,承接托盘的工作台与堆垛机轨道中心线的距离不一致,这就需要货叉既要有足够的行程,又可以在任意伸缩位置准停,以适应不一样设备间的托盘交换需求,同时货叉的挠度也要严控,挠度过大就会导致托盘与设备间的零点定位系统无法匹配入位而造成损失破坏,影响设备及生产线正常运行。基于以上分析,货叉采用双伸位双向伸缩货叉,驱动形式采用伺服电动机通过减速机驱动齿轮齿条实现货叉伸缩运动。货叉结构(见图9)主要由上叉体、中叉体和下叉体等组成。叉体材料选用优质合金结构钢锻造后经机加工而成,结合优化的结构设计,强度高,刚性足。下叉体安装在载货台上,中叉体和上叉体在齿轮齿条的驱动下向外延伸,使上叉体的伸缩距离直接延伸至目标位置。叉体之间相对运动采用高刚性、高承载能力的凸轮随动轴承夹持叉体自身导向部位进行支承和导向。

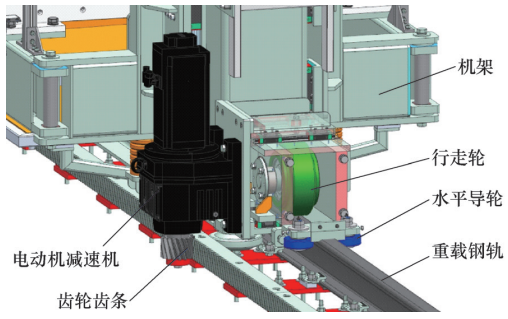

传统立体库巷道堆垛机普遍采用的行走轮驱动形式存在车轮与导轨的相对滑动,导致运动精度不高,一般只能达到±5mm,不足以满足机械加工生产线mm甚至更高的精度要求。因此,机械加工生产线应用的堆垛机机架行走和载货台升降运动采用伺服电动机通过减速机驱动齿轮与齿条啮合传动,这种驱动形式的优势是通过增加齿条的数量和长度易于实现长行程运动,传动精度高,驱动力大,互换性和模块化程度高。为降低运行噪声并提高运行平稳性,齿型选用螺旋齿。

堆垛机行走支承和导向采用天地轨形式。相较于直线导轨副容差能力较强,对地基等安装条件要求不高,对接和调整方便,更易于实现往复运动的长行程布置,保养维护简单,导向精度完全满足生产线托盘存储要求,性价比高。

地轨承载整个堆垛机及货物的自重,采用重型钢轨,单轨布置。地轨安装在地面的基础板上,基础板通过化学锚栓与地面固定。地轨通过钢制垫板进行调平,调平板与轨道间设有减振橡胶板。机架下横梁前后各安装一个大规格钢制行走轮,在地轨上滚动运行,为防止车轮啃轨,行走轮采用无轮缘圆柱车轮,两侧安装有水平导向轮将地轨夹持在中间,防止侧倾。天轨通过螺栓固接在上导轨吊梁上,机架上横梁两端各有一组导轮将天轨夹持在中间,防止机架倾覆。地轨端头均设有固定端挡,能缓冲和承受堆垛机满载全速运行的冲击,并确保不损坏堆垛机的结构。

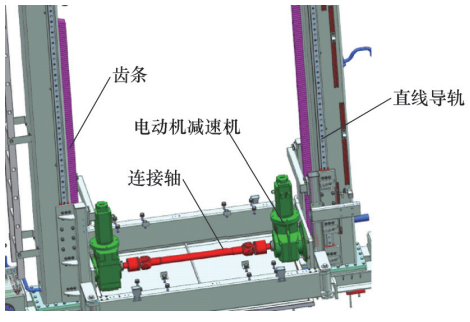

相对于仓储立体库,生产线内托盘(物料)库库位数量一般不多,层数不会大于3层,即可满足生产线h无人值守的自动化加工要求。堆垛机升降运动行程较小,导轨一般不需要对接,安装精度可由立柱加工保证,采用直线导轨副进行升降运动的支承和导向,提高了运行的精度和稳定能力。4条高刚性直线导轨副,分别安装在立柱前后端面。每条导轨配置3个滑块,共同支承导向载货台垂直升降运动,并承受货叉在伸缩运动中的扭转、倾覆力矩。为防止载货台由于突然断电等意外情况导致跌落,4条直线导轨副均配置气动抱闸。

载货台升降驱动采用双伺服电动机配减速机两侧同步驱动,采用减速机输出齿轮与安装在立柱上的齿条啮合传动。两组驱动减速机通过长直轴联轴器刚性连接,机械结构上保证两侧同步驱动运行。这种驱动形式相对于传统巷道堆垛机采用的钢丝绳和链条传动精度和可靠性更高,传动更为平稳。

本文通过对堆垛机物流系统背景和现状分析,结合自动化加工生产线托盘及物料输送的特点,对堆垛机总体结构、各部件及系统的组成和功能特点进行了论述。通过在生产线内应用验证,该堆垛机稳定性很高,适用性很强,满足中大型托盘及物料(直径1200mm,质量2500kg)在生产线内各设备、线边库、装卸站等之间的平稳转运和精确存取。堆垛机设计中融入的模块化思想为后续产品系列化开发奠定了基础。

长相 碲化镉“发电玻璃”长1.6米、宽1.2米,上面均匀地涂上4微米厚、相当于百分之一头发丝粗细的碲化镉薄膜 功能 一块1.92平方米的“发电玻璃”,一年可发电260度—270度,三四千块这种玻璃产生的电量,相当于普通油田一口井一年产油可转化成的发电量 点评 颠覆了传统玻璃工业技术体系,为中国从建材玻璃大国提升为电子玻璃强国、半导体材料强国打下了技术和材料基础 本报讯(记者 张守帅)长1.6米、宽1.2米——仅用55秒,生产线终端即“走出”一块世界最大单体面积的碲化镉“发电玻璃”。 9月30日,记者在成都中建材光电材料有限公司看到,该企业具有完全自主知识产权的世界第一条大面积碲化镉薄膜发电玻璃生产线已进入设备调试阶段。虽未正式投产

据路透社报道,东芝公司近期表示,正在与西部数据公司讨论共同投资一条新芯片生产线事宜。在东芝选择向另外一家求购方以180亿美元出售半导体业务后,它与商业伙伴西数的关系开始疏远。 关系缓和:东芝与西数讨论共同投资芯片生产线 在经过了漫长、备受争议的出售流程后,东芝在上月同意把最具价值的芯片部门出售给了贝恩资本牵头的财团。东芝亟需资金来偿还美国核电子公司西屋电气欠下的数十亿美元债务。西屋电气已经申请破产保护。 在去年收购闪迪后,西数成为了东芝芯片合资公司伙伴。西数坚持认为,东芝的任何芯片业务出售交易都一定要经过它同意,并向国际仲裁法院申请仲裁。 东芝闪存芯片部门主管成毛康雄(Yasuo Naruke)今天在新闻发布会上表示,由于要在市场中

1.Andon系统简介 Andon原为日语音译,日语意思为“灯”、“灯笼”。Andon系统不单单是灯光,而是一个声光多媒体多重自动化控制管理系统,是一套专门为汽车生产、装配线设计的信息管理和控制管理系统。Andon系统来源于丰田汽车生产方式,现在已经成为了汽车行业的标准。 在总装车间主要通道的上方均悬挂着显示屏,显示面板可提供关于各单条生产线的信息,包括生产状态、原料状态、质量状况以及设备状况。此外,显示器还同时可以显示实时数据,如目标输出、实际输出、停工时间以及生产效率等。根据显示器上提供的信息,加工人能更加有效的进行具体工作。另外,不同的音乐报警可以使操作员和监督人员清楚了解到其辖区内发生的问题。主管人员可以

生产线 日,苹果联合发起人之一的史蒂夫 · 乔布斯在 Macworld 2007 上向公众正式介绍了第一代 iPhone 智能手机,并于同年 6 月 29 日正式发售。 苹果前工程师 @Bob Burrough 上周放出了四张来自 2007 年的旧照片,展示了苹果这款 iPhone 最初的生产线,揭示了这款划时代的智能手机是如何诞生的。 多个外媒称,上图描绘的是初代 iPhone 组装的后期阶段,似乎是在富士康工厂内拍摄的(众所周知苹果对 iPhone 的保密级别高的恐怖),似乎是在进行质量检验。 这些图片揭示了 2007 年春天的 iPhone 生产工作详情,其中两张图片包括成排的组装好的

据台海网报道,2月19日,威海市经区管委、综保区管委、日月光半导体(威海)有限公司及芯长征科技有限公司主要负责人,在日月光半导体(威海)有限公司召开IGBT项目合作推进座谈会,一同研究合作开展引进韩国LG公司新型功率半导体IGBT模块生产线项目事宜。 日月光半导体(威海)有限公司目前主要是做单管功率器件封装,芯长征科技有限公司从事IGBT芯片设计、高端模组封装,芯片生产暂由中芯国际、三星以及台湾力晶等企业代工。 据悉,LG公司作为具有实力的IGBT模块生产企业,其封装技术与日月光和芯长征科技有很强的互补性,通过合作不但可以引进项目,还能提高我国模组封装水平。 据台海网报道,日月光(威海)有限公司负责这个的人说,该型IGBT模块是未来

生产线 Device Net现场总线 Device Net是一种基于IEC标准的、开放式的设备层现场总线,是工业控制网的底层网络。它是由美国罗克韦尔自动化公司(Rockwell Automation)于1994年推出的建立在CAN总线基础上的一种低成本、高性能的设备级现场总线J,具有开放、高效率、实时性好与灵活性强等优点。Device Net将基本工业设备如开关、传感器、变频器和电动机等连接到网络,简化了传统控制管理系统昂贵、繁琐且技术上的含金量低的布线工作量,节省了硬接线,使其系统检测和控制单元的分布更趋合理。 一个完整的DeviceNet现场总线由主控器、现场输入输出模块、线缆及网络附件和带有DeviceNe

码垛分为卸垛和堆垛,的卸垛就是机器人将物料从物料库取出,依次放在卸垛区(物料托盘上)的过程,物料的堆垛就是机器人将物料从堆垛区(物料托盘)抓起,依次放入物料库的过程。本节以卸垛过程为例: 图上显示的工作台是模拟生产中流水生产线上的搬运及码垛功能,我们的角度来看什么是码垛? 码垛又分为卸垛和堆垛,卸垛就是机器人从物料库取出物料,再放到卸垛区的过程,堆垛就是机器人将物料从堆垛区抓起再放回到物料库的过程, 本例我们先以卸垛为对象,讲述编程的相关操作 此流水生产线块物料,以其中一块物料的卸垛过程为对象,作为主程序编程,命名为xieduo1。 卸垛过程分两部分: 1)取料过程,作为子程序编程,程序

知名EMS企业增设速度高达40万cph生产线,开创北美本土生产的先河。 加拿大SMT Hautes 科技公司是一家全球EMS代工厂,为了拓展其高速组装高端复杂电子科技类产品的能力,最近为其在加拿大蒙特利尔的生产基地,增添第七条环球仪器表面贴装生产线,确保能快速向客户交货。 这条生产线主要由环球仪器旗舰平台Fuzion® 组成,共有三台Fuzion4-120™ ,每台贴片机速度高达140,000 cph。SMT Hautes 在添置这条生产线后,极大的提升其在北美地区的竞争力,能实现用户的大批量要求,无需寻觅海外厂家。 为了确认和保证能应对大型元件,这条生产线还特别加入一台 Fuzion1-11™ ,可以处理面积大至150平方毫

主力军 /

【瓜分2500元红包】 票选DigiKey\智造万物,快乐不停\创意大赛人气作品TOP3!

罗彻斯特电子携手Intelligent Memory提供传统存储解决方案

罗彻斯特电子携手Intelligent Memory提供传统存储解决方案,DRAM和NAND产品的可持续供货渠道美国马萨诸塞州纽伯里波特,2024年3月罗彻斯特 ...

设计嵌入式系统,越来越要求更长的待机时间,并延长电池使用寿命。优化电池使用寿命的能力有助于降低现场维护成本,并确保客户无需连续更换电池或充 ...

人工智能和芯片供应商 XMOS 宣布与嵌入式音频软件专家 DSP Concepts 建立合作伙伴关系。该合作协议将允许音频研发人员将 XMOS 的高 ...

本文作者:Shingo Kojima,瑞萨电子嵌入式处理高级首席工程师人工智能(AI)处理在所有的领域都有广泛应用,如工厂、物流、医疗、服务机器人 ...

从云到边缘,Arm Neoverse 正凭借出色的性能、效率、设计灵活性和总体拥有成本 (TCO) 优势,革新传统基础设施芯片领域。...

Arm Neoverse CSS V3 助力云计算实现 TCO 优化的机密计算

Arm Neoverse S3 系统 IP 为打造机密计算和多芯粒基础设施 SoC 夯实根基

瑞萨率先在业内推出采用自研CPU内核的 通用32位RISC-V MCU

开发相关FPGA/DSP总线与接口数据处理消费电子工业电子汽车电子其他技术存储技术综合资讯论坛电子百科词云:

叉车展示厅

叉车展示厅